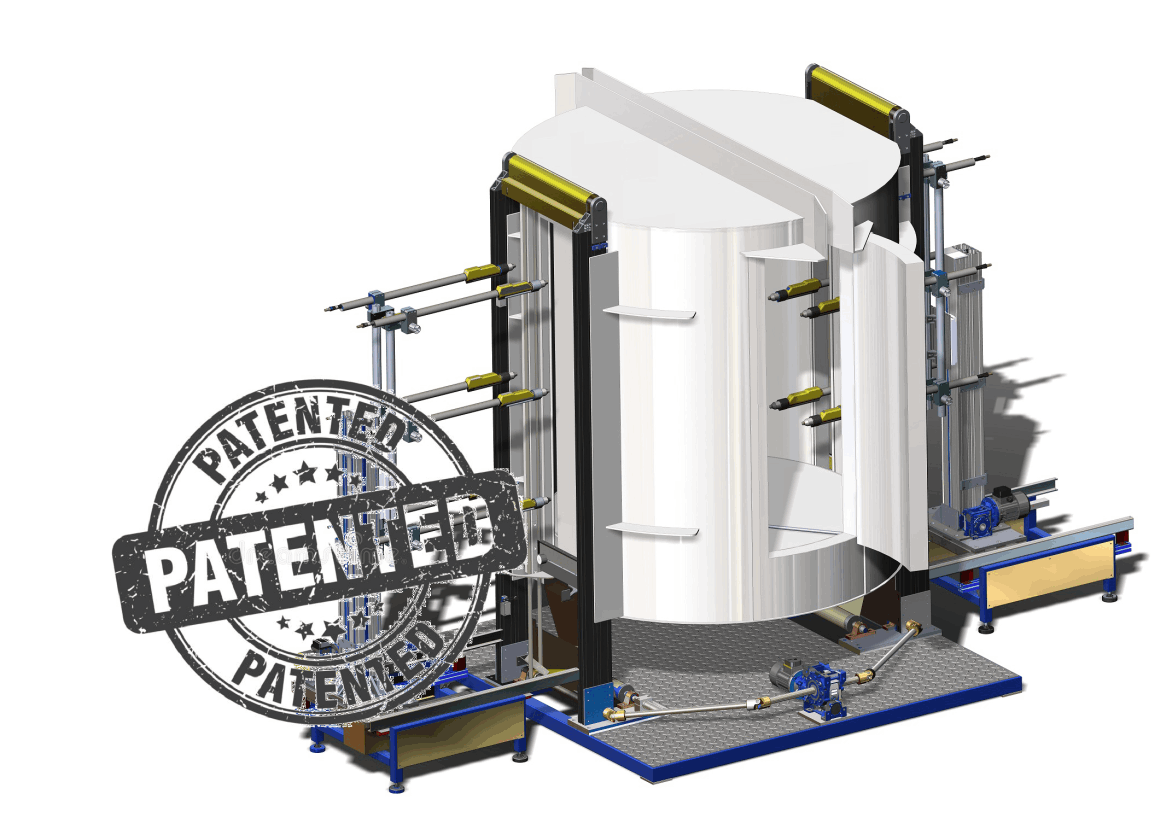

Self cleaning booth

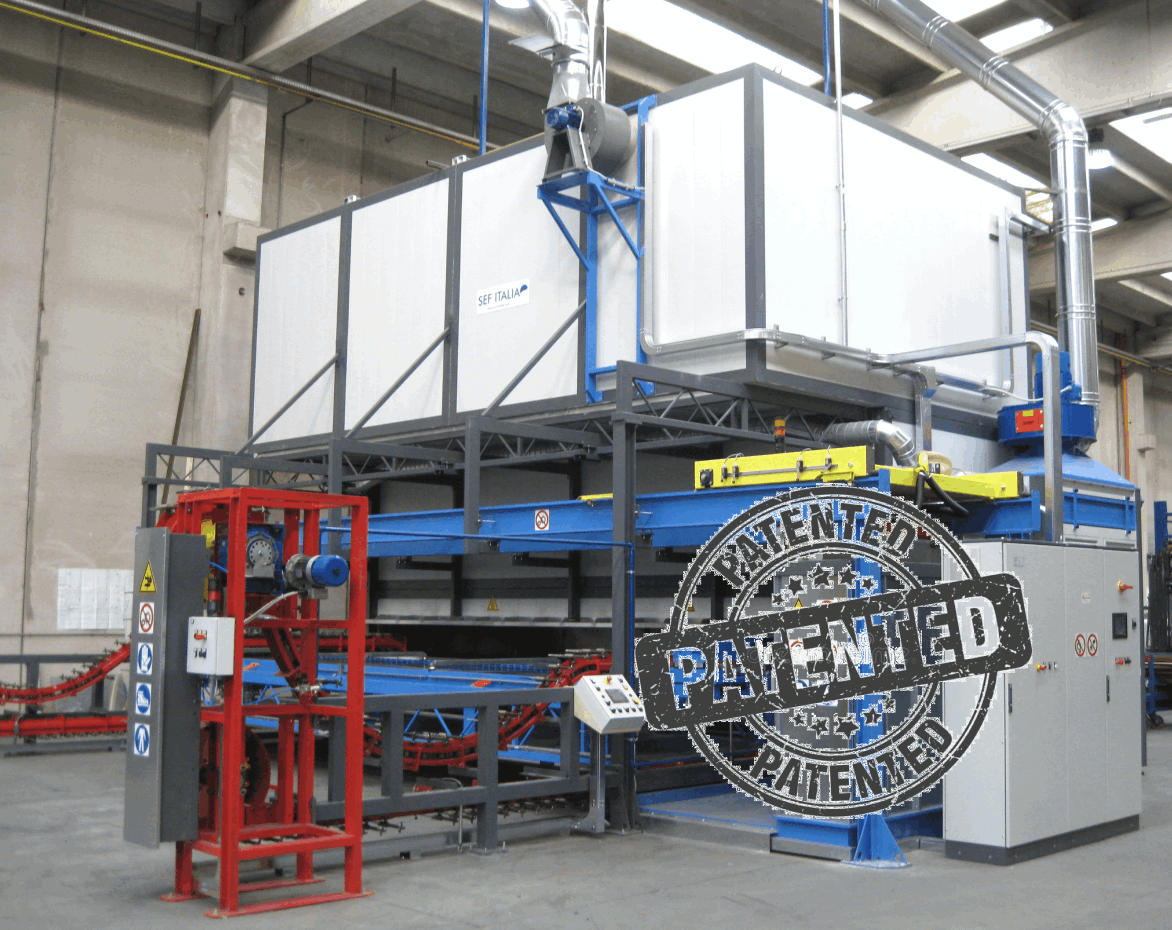

MAGICDISC®

The only REALLY self-cleaning spray booth!

This extraordinary patented invention, thanks to an innovative but simple idea, solves the age-old problem of employing staff on the color changes.

The color change will take approximately 3 to 5 minutes, the manpower is not required, the system during the cleaning cycle the system work in negative pressure, thus avoiding escape of dust from the painting booth.

PDF | Relazione cabina MAGICDISC 2017 | Brochure

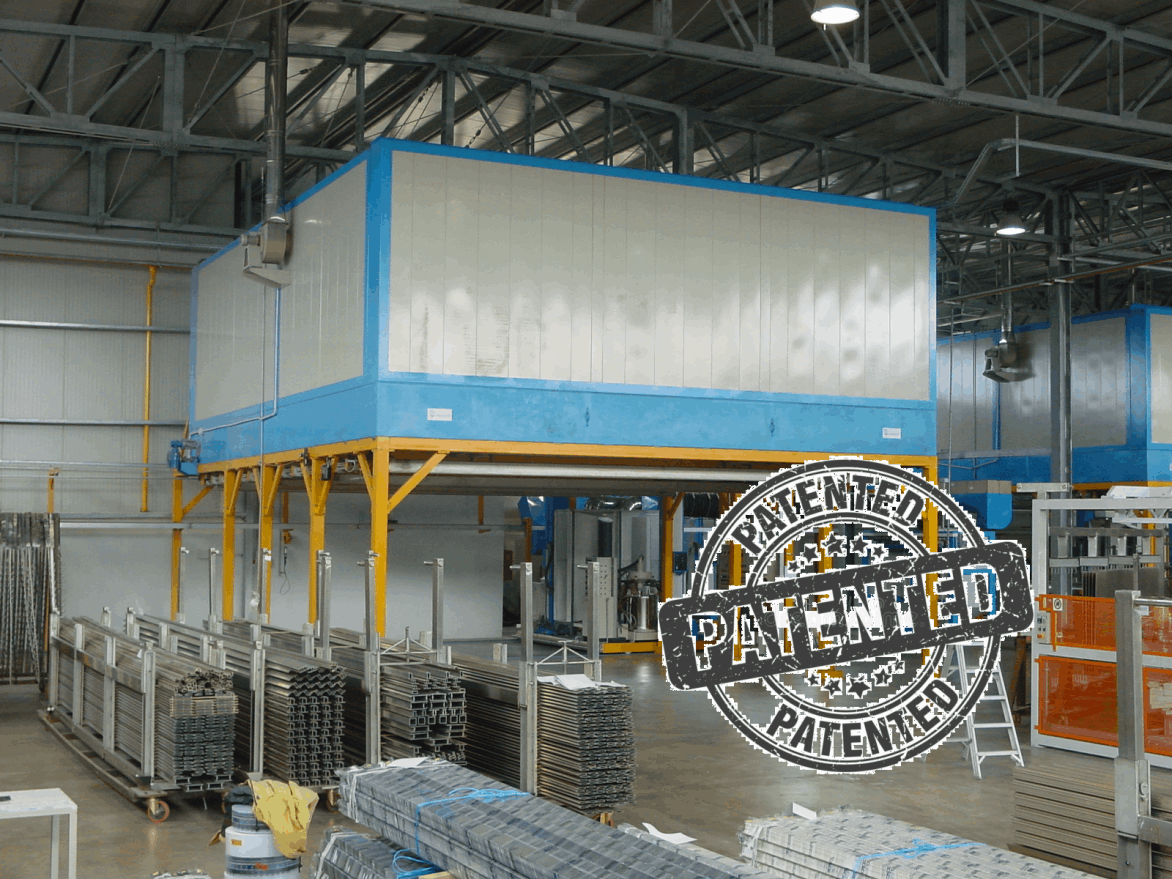

PRESTIGE

PRESTIGE è un pacchetto modulare, studiato per poter essere potenziato in qualsiasi momento e dedicato alle imprese che si attendono di ampliare nel tempo la propria attività.

Si compone di una macchina imbustatrice BG-60 o BG-80 e di un forno a carrelli mobili, L7/15/MT.

La capacità produttiva di questo impianto varia da un minimo 25 profili/ora ad un massimo di 100 profili/ora in relazione al tipo di imbustatrice e al numero di carrelli mobili installati (fino a 4).

PDF | Layout - Layout con BG-60 pdf - Layout con BG-80

SPEEDY E

SPEEDY E è una versione semplificata degli impianti continui della serie SPEEDY. Si compone di una macchina imbustatrice BG-80E e di un forno FC/2.

Questo impianto ottimizza e semplifica gli impianti in continuo e, con un'idea semplice ed innovativa, risolve una serie di problemi logistici e qualitativi connessi alla produzione dei profilati sublimati.

Produttività: fino a 100 profili/ora

PDF | Layout

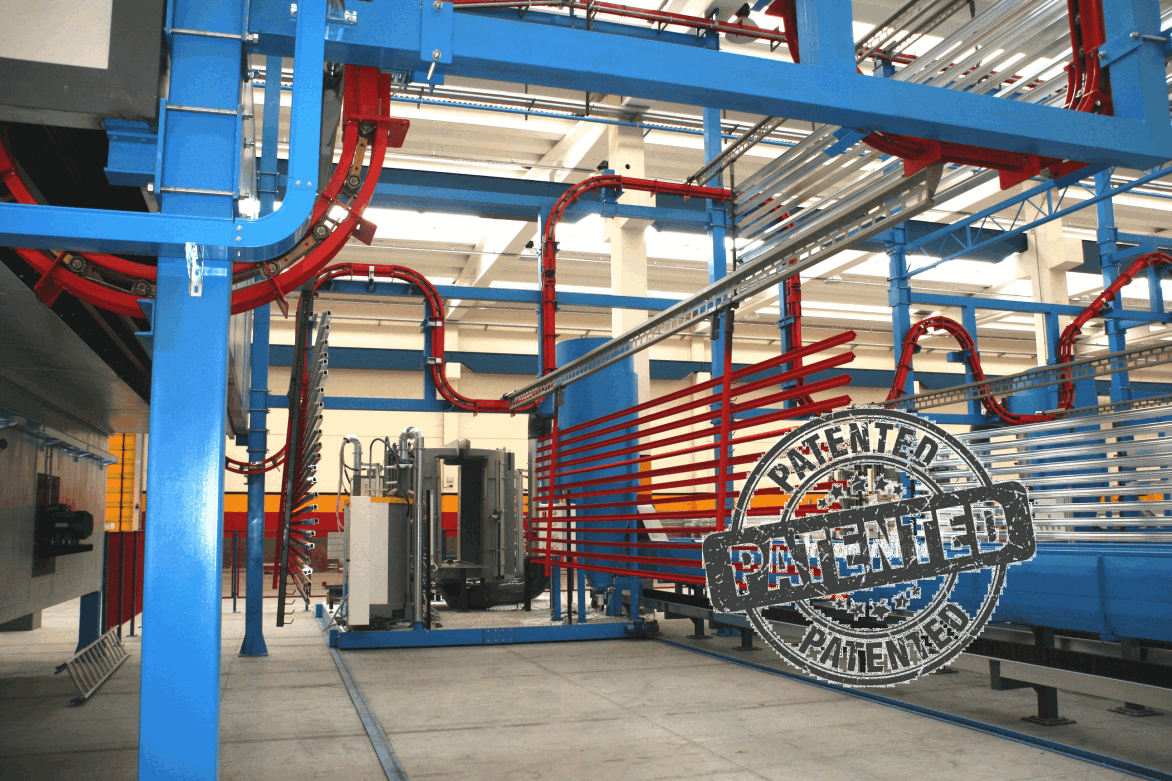

SPEEDY 3

SPEEDY 3 è un impianto riservato alle imprese con produttività elevate.

Innovativo ed affidabile è dotato di una macchina imbustatrice BG-80 e di un forno di sublimazione FC4/1, unico nel suo genere. La sua peculiarità è quella di essere attraversato da una serie di catene che trasportano i profili al suo interno, dove avviene il processo di sublimazione.

La macchina imbustatrice, inoltre, scarica i profili direttamente sopra la zona di carico del forno agevolando l'operatore che si limita ad agganciare il profilo imbustato alle prese di depressione del forno.

I punti di forza di questo impianto sono la continuità di lavoro e la riduzione del personale addetto, traducibili nell' ottimizzazione dei costi di gestione.

Produttività: fino a 120 profili/ora

PDF | Layout

SPEEDY 4

SPEEDY 4 è un impianto riservato alle imprese con produttività elevate e alti standard qualitativi.

Innovativo ed affidabile è dotato di una macchina imbustatrice BG-80 e di un forno di sublimazione FC4 plus. E' un'evoluzione del forno standard utilizzato negli impianti Speedy, La sua peculiarità è quella di essere più largo (3 metri), in questo modo diventa possibile decorare nello stesso ciclo profili di dimensioni diverse, anche con taglio termico, senza differenze nella finitura.

E' possibile adattare il forno per renderlo adatto alla decorazione di profili molto pesanti (fino a 20 kg di peso/profilo).

La macchina imbustatrice, inoltre, scarica i profili direttamente sopra la zona di carico del forno agevolando l'operatore che si limita ad agganciare il profilo imbustato alle prese di depressione del forno.

I punti di forza di questo impianto sono la continuità di lavoro e la riduzione del personale addetto, traducibili nell' ottimizzazione dei costi di gestione.

Produttività: fino a 180 profili/ora

DOUBLE SPEED

DOUBLE SPEED deriva dalla serie di forni SPEEDY, con il fine di incrementare la produttività, seppur elevata, dell'impianto SPEEDY3.

Nasce da un'idea semplice ma rivoluzionaria: una sola imbustatrice alimenta due forni identici FC4/1. Ciò permette che la capacità produttiva di un normale forno SPEEDY3 raddoppi, utilizzando soltanto il 50% di personale in più.

Produttività: fino a 240 profili/ora

PDF | Layout

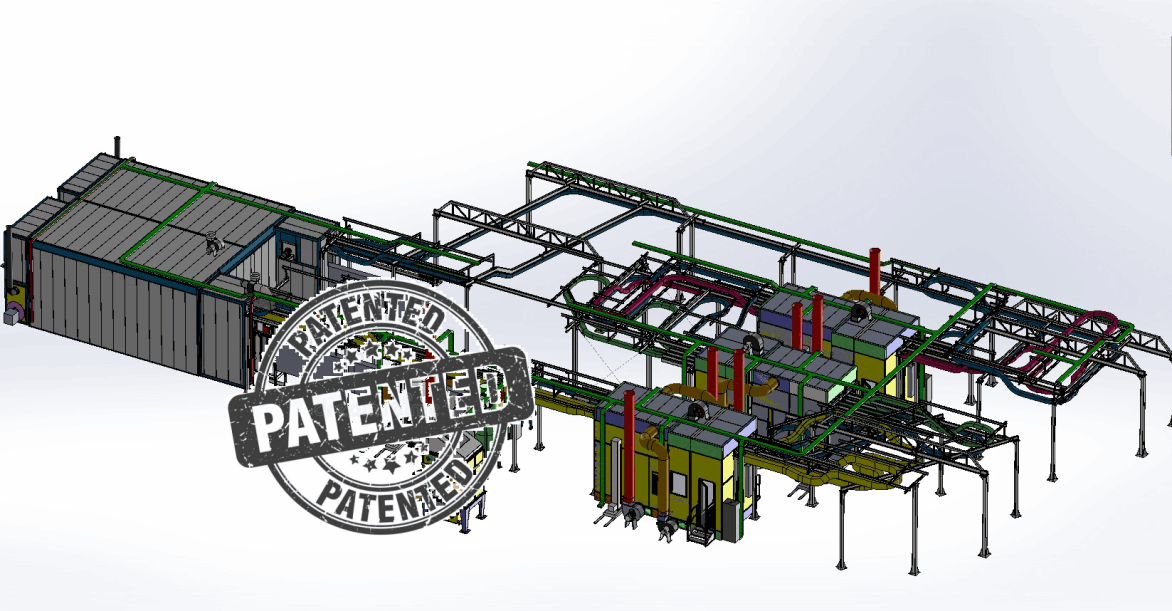

DOUBLE SPEED S

IL PIU' GRANDE E PRODUTTIVO IMPIANTO DI SUBLIMAZIONE DEL MONDO!

Questo straordinario impianto si evolve a partire dalla collaudata qualità del nostro impianto Double Speed.

E' un impianto completamente automatizzato, gli unici operatori necessari sono quelli nella zona di carico del forno, incaricati di assistere il corretto tensionamento del film sul profilo, e uno al carico dell'imbustatrice.

Produttività: 220-240 profili/ora con 9 operatori

L'impianto è dotato di un dispositivo che toglie automaticamente il film esausto all'uscita dei forni di sublimazione e lo invia ad un pallettizzatore.

In seguito, un carroponte automatico, preleva i profili decorati e li invia al magazzino automatico.

Grazie all'alta tecnologia utilizzata per automatizzare il processo di sublimazione, l'utilizzatore di questo impianto può beneficiare di un notevole abbattimento del costo di produzione.